智能车间打造河南智造智慧经络

森源电气的智能型节能变压器柔性制造数字化车间

许昌长葛森源电气智能工厂里来去自如的自动穿梭车,通过智能感知和智能调度,灵活高效地对物料进行配送和回收;中原内配生产线上智能机器人灵活自如地完成一个个气缸套的生产……

过去数年,一批具有全国乃至全球领先水平的河南企业已经率先在智能车间上做出表率,成为引领行业发展的新标杆。与此同时,以智能生产线、智能车间、智能工厂为代表的河南智造也走出了加速度,进一步促进了企业制造装备的提挡升级。

于是,制造也变得聪明起来。

智能车间助推打通智造经脉

智能车间到底有多智能?国内高低压成套设备龙头企业森源电气给出了答案。

近日,记者在森源电气超高压开关及变压器产业基地的智能型节能变压器柔性制造数字化车间内注意到:144米长的生产线上,闪烁着信号灯的自动穿梭车沿着轨道在4个作业岛之间来回穿梭,通过智能感知和智能调度,灵活高效地对物料进行配送和回收。

在生产线的首道工序,变压器完成引线装配后,搭载自动穿梭车缓缓行驶到双开门智能全自动真空干燥系统。干燥过程完成之后,自动穿梭车驶入变压器智能全自动器身装配系统,机械手自动将变压器箱盖与箱壳的螺栓进行紧固,省时又省力。之后,自动穿梭车转运进入智能全自动真空注油系统。该系统可以在全自动控制无人值守的情况下,实现真空状态下的自动过滤、定量注油。

森源电气副总工程师顾总理介绍:“这个车间是森源电气超高压开关及变压器产业基地最重要的建设项目之一,按照智慧工厂的建设目标,森源电气自主集成了智能全自动真空干燥系统、智能全自动器身装配系统、智能全自动真空注油系统、智能在线检测系统,并且全过程使用自动穿梭车输送,最终实现产品自动入库。”

相关资料显示,森源电气超高压开关及变压器产业基地项目占地500亩,于2016年8月开工,目前已经建成投产。据悉,该项目按照智慧工厂的建设目标,从德国进口乔格剪切线、德玛吉五轴、卧式加工中心等国际顶级装备,搭建ERP信息管理系统和制造执行系统,通过引进吸收和自主集成创新实现了工业化和信息化的高度融合。

在顾总理看来,森源电气智慧工厂的建设,打通了智能制造的“经脉”。

目前,该条智能生产线实现了从产品套装、低压引线、端子压接、绝缘包扎、中间试验、真空干燥、总装、注油、最终试验等工序的标准化作业模式,具备日产60台(8小时)的生产能力,实现了30多种型号规格、10多种产品的生产与管理。同时,实现了生产线的智能监测、在线故障诊断与整机协同控制,比常规生产作业方式效率提高200%,关键设备数控化率达到95%,综合能耗降低60%以上,设备占地率减少50%以上,产品质量的一致性和成品合格率达到100%。

“我们整个厂房装备了公司自主研制的立体智能仓库以及AGV自动导航小车,在控制调度系统的基础上搭建了WMS仓储管理系统,并与公司自主研发的MES系统紧密集成完成实时数据交换,从而达到产能的最大化。”顾总理表示,“森源电气超高压开关及变压器产业基地的建成投产,将使森源电气成为国际一流的智能输配电设备研发、制造和检测基地。”

机器换人、生产换线运营成本大幅降低

如果说森源电气的智慧工厂为国内成套高低压开关行业打造了新标杆的话,在距离森源电气总部所在地200公里之外的焦作孟州,全球最大的发动机气缸套制造企业——中原内配智能化生产线上,其为路虎捷豹生产的汽车发动机气缸套已经交货一年有余。

2018年3月,中原内配集团股份有限公司与捷豹路虎公司在孟州市共同举行了精益项目关闭仪式,这标志着双方携手合作的代表行业领先水平的智能化生产线顺利实现量产,中原内配正式迈入英国乘用车高端市场。

据了解,该生产线由双方共同实施了捷豹路虎精益项目智能化生产线建设。捷豹路虎将先进的管理理念和管理模式带进了中原内配,推动企业在安全环境、设备维护、设备OEE、线动作与价值流分析、产品质量五个方面的管理提升到新的高度。

捷豹路虎智能化生产线是中原内配公司刚刚研发投入使用的智能制造生产线,这也是我国气缸套行业的第一条全程智能制造生产线。它使气缸套生产从毛坯到最后的成品包装全部实现自动化,全程实现无人生产。该生产线生产效率和产品质量都大大提升,平均每分钟能完成1只成品气缸套,每年可完成近40万只气缸套的产量。

据中原内配控股子公司中原智信总经理刘本学介绍,同传统的作业方式相比,中原内配的智能化车间不仅大大节省人力成本,同时全流程的一次性良品率大大提高。

“按照传统的作业方式,一条生产线大概需要10个工人,而智能化车间的一条生产线只需要一名工人就可以完全满足需要。对于企业来说,节省人力成本还只是其一,更重要的是,通过智能化生产线的运行,生产效率和产品品质大为提高,并且生产线全流程的一次性良品率也得到很大改善。一年仅误差费用一项,就可以为公司节约近700万元。”刘本学表示。

事实上,除森源电气和中原内配之外,包括宇通客车和卫华集团在内的河南企业,也纷纷发力智能车间项目的建设。

记者采访获悉,宇通客车打造涵盖市场销售、研发设计、工艺、订单计划、采购、生产制造、物流、设备、工厂设计等领域的智能制造总体架构,发展高效、柔性的客车智能制造新模式,快速满足客户高端需求和体验,新能源工厂生产效率提升52%,资源利用率降低36%,产品下线一次交接通过率提升41%,运营成本降低34%,产品研制周期缩短51%。

作为全国起重行业领军企业,河南省卫华集团(以下简称卫华集团)以智能制造为着力点,全力推进起重装备质量的提升,在智能生产、智能产品和智能服务方面取得了不错的效果。

“我们一直努力打造生产自动化、控制技术智能化、检测技术数字化相结合的生产方式。”卫华集团相关负责人告诉大河报·大河财立方记者,早在2010年,卫华集团就引入丰田精益生产方式,全面推行精益管理。

智能车间、智能工厂让河南制造提质增效

无论是森源电气的智能工厂还是中原内配、宇通客车等的智能车间,都是近年来河南省提升智能装备制造水平的一个缩影。

2018年4月,河南省人民政府印发《河南省智能制造和工业互联网发展三年行动计划(2018~2020年)》的通知(以下简称《通知》)。

《通知》对河南省智能化水平提出明确要求:到2020年,河南省建设1000条智能化示范生产线、300个智能车间、150个智能工厂、20个智能化示范园区;通过试点示范,打造100个智能制造标杆项目。

其中,在生产线智能化改造上,河南省以设备互联、数据互通为重点,推动生产线全流程数字化,实现“线”上链接。《通知》要求,河南省2018年建设200条智能化示范生产线,2019年建设300条,2020年建设500条。

在智能车间建设方面,以生产管理、工业控制两大系统互联和集成为重点,推动制造过程各环节动态优化,实现“块”上融合。《通知》要求,河南省2018年到2020年,每年滚动建设100个省级智能车间。

而在智能工厂方面,河南省将以厂内纵向、厂间横向和用户端三大集成为重点,推动生产系统智能化、制造营销协同化、上下游企业融合化,实现“面”上协同。《通知》要求:河南省2018年到2020年,每年滚动建设50个省级智能工厂。

在河南省工信厅相关负责人看来,通过发展智能制造,引领数字经济发展,推进新工业革命的快速演进,不仅能够在这个过程中推动制造业转型升级、优化产能,对现有问题能够进行有力应对。更重要的是,通过发展智能制造,引领数字经济发展,将会极大推动我省制造业实现弯道超车,最终实现我省制造业在网络时代做大做强。

-

消费品行业“聚力”上下游协同减排 本报讯(记者闫利文 摄)PET回收塑料瓶制成的环保手提袋、可回收重复利

消费品行业“聚力”上下游协同减排 本报讯(记者闫利文 摄)PET回收塑料瓶制成的环保手提袋、可回收重复利 -

蒙牛集团与浙商银行战略合作再升级 首推“奶牛信用卡”助力乡村振兴|环球看热讯 △蒙牛集团与浙商银行共同签署战略合作协议 △蒙牛集团与浙商银行联合

蒙牛集团与浙商银行战略合作再升级 首推“奶牛信用卡”助力乡村振兴|环球看热讯 △蒙牛集团与浙商银行共同签署战略合作协议 △蒙牛集团与浙商银行联合 -

环球焦点!亚运会中的轻工身影 | 纳爱斯正式驻“村” 为亚运会增添一抹“绿” 亚运会日益临近,即日起,本报开设“亚运会中的轻工身影”栏目,聚焦服

环球焦点!亚运会中的轻工身影 | 纳爱斯正式驻“村” 为亚运会增添一抹“绿” 亚运会日益临近,即日起,本报开设“亚运会中的轻工身影”栏目,聚焦服 -

环球新消息丨首届中国文房艺术展明日开幕 本报讯(记者贾淘文)7月3日,记者从中国文房四宝协会获悉,由中国文房

环球新消息丨首届中国文房艺术展明日开幕 本报讯(记者贾淘文)7月3日,记者从中国文房四宝协会获悉,由中国文房 -

糖果巧克力行业呈现较好发展韧性 本报讯(记者史晓菲)中国焙烤食品糖制品工业协会理事长张九魁日前在上

糖果巧克力行业呈现较好发展韧性 本报讯(记者史晓菲)中国焙烤食品糖制品工业协会理事长张九魁日前在上 -

蒙牛集团执行总裁李鹏程引用庄子名句展望ESG未来 每日报道 “天地与我并生,而万物与我为一”,这句喻指,“人与自然是生命共同体

蒙牛集团执行总裁李鹏程引用庄子名句展望ESG未来 每日报道 “天地与我并生,而万物与我为一”,这句喻指,“人与自然是生命共同体

-

【实探】中药价格狂飙过后的“药都”亳州:货车司机闲坐等接单 【实探】中药价格狂飙过后的“药都”亳州:货车司机闲坐等接单,当归,党

【实探】中药价格狂飙过后的“药都”亳州:货车司机闲坐等接单 【实探】中药价格狂飙过后的“药都”亳州:货车司机闲坐等接单,当归,党 -

东方日升(300118.SZ)拟10股派2元 于7月14日除权除息 智通财经APP讯,东方日升(300118)(300118 SZ)公告,公司2022年年度权益

东方日升(300118.SZ)拟10股派2元 于7月14日除权除息 智通财经APP讯,东方日升(300118)(300118 SZ)公告,公司2022年年度权益 -

中国蜀塔(08623)拟420万元收购雅安宝盛金属材料余下30%股权 智通财经APP讯,中国蜀塔(08623)公布,于2023年7月7日,该公司全资附属

中国蜀塔(08623)拟420万元收购雅安宝盛金属材料余下30%股权 智通财经APP讯,中国蜀塔(08623)公布,于2023年7月7日,该公司全资附属 -

南王科技最新公告:拟投建高端环保食品级纸制品项目 南王科技公告,公司拟在广东省鹤山市鹤山工业城A区设立全资子公司“广

南王科技最新公告:拟投建高端环保食品级纸制品项目 南王科技公告,公司拟在广东省鹤山市鹤山工业城A区设立全资子公司“广 -

南王科技(301355.SZ):拟设立子公司投资建设高端环保食品级纸制品项目 格隆汇7月7日丨南王科技(301355 SZ)公布,公司于2023年7月7日召开第三

南王科技(301355.SZ):拟设立子公司投资建设高端环保食品级纸制品项目 格隆汇7月7日丨南王科技(301355 SZ)公布,公司于2023年7月7日召开第三 -

拉夏贝尔(06116):管理人仍有序开展债权申报、债务及资产核查等工作 智通财经APP讯,拉夏贝尔(603157)(06116)发布公告,自公司进入破产清算

拉夏贝尔(06116):管理人仍有序开展债权申报、债务及资产核查等工作 智通财经APP讯,拉夏贝尔(603157)(06116)发布公告,自公司进入破产清算 -

2023年7月7日江苏省聚丙烯酰胺价格最新行情预测 中国报告大厅2023年7月7日江苏省聚丙烯酰胺价格最新走势监测显示:苏州

2023年7月7日江苏省聚丙烯酰胺价格最新行情预测 中国报告大厅2023年7月7日江苏省聚丙烯酰胺价格最新走势监测显示:苏州 -

CCER重启真的要来了!生态环境部发布公开征求意见通知 CCER重启真的要来了!生态环境部发布公开征求意见通知,配额,交易,ccer,

CCER重启真的要来了!生态环境部发布公开征求意见通知 CCER重启真的要来了!生态环境部发布公开征求意见通知,配额,交易,ccer, -

云南建投混凝土(01847)附属高分子公司订立保理协议 智通财经APP讯,云南建投混凝土(01847)发布公告,于2023年7月7日,该公

云南建投混凝土(01847)附属高分子公司订立保理协议 智通财经APP讯,云南建投混凝土(01847)发布公告,于2023年7月7日,该公 -

明源云(00909.HK)委任梁瑞冰为联席公司秘书 格隆汇7月7日丨明源云(00909 HK)宣布,司徒嘉怡因其他工作安排,已提呈

明源云(00909.HK)委任梁瑞冰为联席公司秘书 格隆汇7月7日丨明源云(00909 HK)宣布,司徒嘉怡因其他工作安排,已提呈 -

彩客新能源(01986)4月21日斥资8.58万港元回购6.2万股 智通财经APP讯,彩客新能源(01986)发布公告,于2023年4月21日,该公司

彩客新能源(01986)4月21日斥资8.58万港元回购6.2万股 智通财经APP讯,彩客新能源(01986)发布公告,于2023年4月21日,该公司 -

富祥药业:7月6日接受机构调研,包括知名机构盘京投资的多家机构参与 2023年7月7日富祥药业(300497)发布公告称公司于2023年7月6日接受机构

富祥药业:7月6日接受机构调研,包括知名机构盘京投资的多家机构参与 2023年7月7日富祥药业(300497)发布公告称公司于2023年7月6日接受机构 -

广东宏大:预计2023年1-6月盈利,净利润同比增20%至30% 广东宏大发布业绩预告,预计2023年1-6月归属净利润盈利3 02亿元至3 27

广东宏大:预计2023年1-6月盈利,净利润同比增20%至30% 广东宏大发布业绩预告,预计2023年1-6月归属净利润盈利3 02亿元至3 27 -

冯奎章_冯奎 1、冯奎卖妻是明朝末年的故事。2、《冯奎卖妻》保定府有一对夫妻叫冯奎

冯奎章_冯奎 1、冯奎卖妻是明朝末年的故事。2、《冯奎卖妻》保定府有一对夫妻叫冯奎 -

注意!家里这些物品也要“防暑降温” 入夏以来,多轮高温天气来袭用电需求量较常年同期偏高面对“烤”验日常

注意!家里这些物品也要“防暑降温” 入夏以来,多轮高温天气来袭用电需求量较常年同期偏高面对“烤”验日常 -

2023年爱心售报|小报童带病坚持来卖报 孩子成长迅速让家长很欣慰 扬子晚报7月7日讯(记者季宇轩实习生王元钊)7月6日是2023年扬子晚报暑

2023年爱心售报|小报童带病坚持来卖报 孩子成长迅速让家长很欣慰 扬子晚报7月7日讯(记者季宇轩实习生王元钊)7月6日是2023年扬子晚报暑 -

粤电力A最新公告:预计上半年净利润8亿元-9.5亿元 同比扭亏为盈 粤电力A公告预计上半年净利润8亿元95亿元去年同期亏损1372亿元同比扭亏

粤电力A最新公告:预计上半年净利润8亿元-9.5亿元 同比扭亏为盈 粤电力A公告预计上半年净利润8亿元95亿元去年同期亏损1372亿元同比扭亏 -

潼关黄金(00340.HK)拟3.39亿港元收购宏勇投资100%股份 格隆汇7月7日丨潼关黄金(00340 HK)公告,于2023年7月7日,公司(作为买

潼关黄金(00340.HK)拟3.39亿港元收购宏勇投资100%股份 格隆汇7月7日丨潼关黄金(00340 HK)公告,于2023年7月7日,公司(作为买 -

小摩:转型和AI利好被负面因素抵消 首予IBM(IBM.US)“中性”评级 摩根大通分析师BrianEssex发表研报,首次覆盖IBM(IBM US),给予“中性

小摩:转型和AI利好被负面因素抵消 首予IBM(IBM.US)“中性”评级 摩根大通分析师BrianEssex发表研报,首次覆盖IBM(IBM US),给予“中性 -

Wolfe下修派拉蒙环球(PARA.US)业绩预期 降评级至“跑输大盘” WolfeResearch将派拉蒙环球(PARA US)的评级从“与同行评级”下调为“跑

Wolfe下修派拉蒙环球(PARA.US)业绩预期 降评级至“跑输大盘” WolfeResearch将派拉蒙环球(PARA US)的评级从“与同行评级”下调为“跑 -

顺丰控股最新公告:4月速运物流业务营业收入146.46亿元 同比增长27.29% 顺丰控股公告,4月速运物流业务营业收入146 46亿元,同比增长27 29%;

顺丰控股最新公告:4月速运物流业务营业收入146.46亿元 同比增长27.29% 顺丰控股公告,4月速运物流业务营业收入146 46亿元,同比增长27 29%; -

青岛银行(03866.HK):提名陈霜及杜宁为董事候选人 格隆汇7月7日丨青岛银行(002948)(03866 HK)公布,董事会于2023年7月7日

青岛银行(03866.HK):提名陈霜及杜宁为董事候选人 格隆汇7月7日丨青岛银行(002948)(03866 HK)公布,董事会于2023年7月7日 -

深圳大动作!24条举措 剑指… 作为全国外贸重镇,深圳在促进外贸稳定健康发展上再加码!日前,中国人

深圳大动作!24条举措 剑指… 作为全国外贸重镇,深圳在促进外贸稳定健康发展上再加码!日前,中国人 -

我国人工智能蓬勃发展 核心产业规模达5000亿元 7月6日,2023世界人工智能大会在上海世博中心拉开帷幕。图为参观者在达

我国人工智能蓬勃发展 核心产业规模达5000亿元 7月6日,2023世界人工智能大会在上海世博中心拉开帷幕。图为参观者在达 -

李玟妈妈首度发声,公开吐槽外国女婿缺点,李玟曾为老公整晚痛哭 阅读此文前,诚邀您点击一下“关注”,方便您随时查阅一系列优质文章,

李玟妈妈首度发声,公开吐槽外国女婿缺点,李玟曾为老公整晚痛哭 阅读此文前,诚邀您点击一下“关注”,方便您随时查阅一系列优质文章, -

中国银河(06881)因可转债转股2022年末期股息调整为每股0.22533元 智通财经APP讯,中国银河(601881)(06881)公布,由于公司于2022年3月24

中国银河(06881)因可转债转股2022年末期股息调整为每股0.22533元 智通财经APP讯,中国银河(601881)(06881)公布,由于公司于2022年3月24 -

正业科技(300410.SZ)选举余笑兵为董事长 智通财经APP讯,正业科技(300410)(300410 SZ)公告,公司董事会同意选举

正业科技(300410.SZ)选举余笑兵为董事长 智通财经APP讯,正业科技(300410)(300410 SZ)公告,公司董事会同意选举 -

紫金矿业(02899.HK)预计上半年净利约102亿元 同比下降19.2% 格隆汇7月7日丨紫金矿业(02899 HK)公告,公司预计2023年半年度实现归属

紫金矿业(02899.HK)预计上半年净利约102亿元 同比下降19.2% 格隆汇7月7日丨紫金矿业(02899 HK)公告,公司预计2023年半年度实现归属 -

中航光电(002179.SZ):拟投资27.2亿元在洛阳购置土地建高端互连科技产业社区项目 格隆汇7月7日丨中航光电(002179)(002179 SZ)公布,2023年7月7日,公司

中航光电(002179.SZ):拟投资27.2亿元在洛阳购置土地建高端互连科技产业社区项目 格隆汇7月7日丨中航光电(002179)(002179 SZ)公布,2023年7月7日,公司 -

建发国际集团(01908.HK)根据以股代息计划发行1.08亿股 格隆汇7月7日丨建发国际集团(01908 HK)公布,根据公司以股代息计划而于

建发国际集团(01908.HK)根据以股代息计划发行1.08亿股 格隆汇7月7日丨建发国际集团(01908 HK)公布,根据公司以股代息计划而于

热门资讯

-

源自福特超级平台,江铃福特新款轻客来袭 说起轻客,大家的第一印象总是全顺...

源自福特超级平台,江铃福特新款轻客来袭 说起轻客,大家的第一印象总是全顺... -

多彩新媒协同多省IPTV加速布局大屏生态圈,“看中国”深度挖掘 智能大屏价值 6月16日,在北京论道暨第25届中国...

多彩新媒协同多省IPTV加速布局大屏生态圈,“看中国”深度挖掘 智能大屏价值 6月16日,在北京论道暨第25届中国... -

出击!招行信用卡协助警方重拳打击金融“黑灰产”! 在上海浦东新区某大厦内,挂着“法...

出击!招行信用卡协助警方重拳打击金融“黑灰产”! 在上海浦东新区某大厦内,挂着“法... -

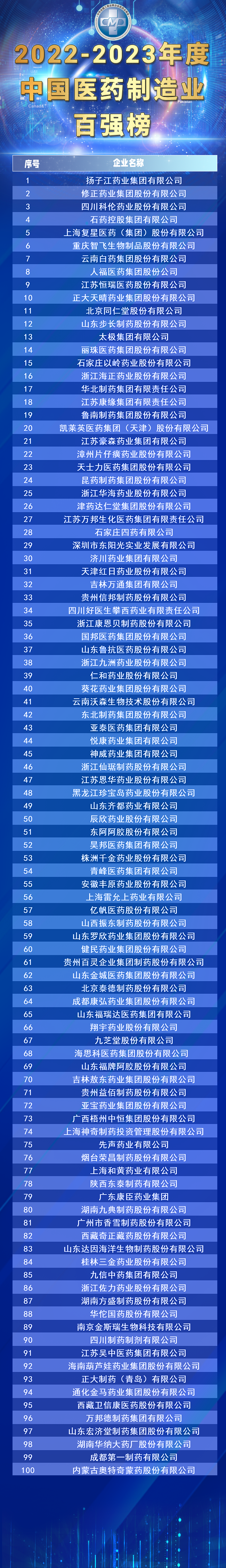

“2022-2023年度中国医药制造业百强”出炉,扬子江药业集团荣登榜首 7月4日,由全国工商联医药业商会、...

“2022-2023年度中国医药制造业百强”出炉,扬子江药业集团荣登榜首 7月4日,由全国工商联医药业商会、...

文章排行

图片新闻

-

国庆假期怀柔北部山区的红叶进入最佳观赏期 吸引游客前来赏秋景 国庆假期,怀柔北部山区的红叶进入...

国庆假期怀柔北部山区的红叶进入最佳观赏期 吸引游客前来赏秋景 国庆假期,怀柔北部山区的红叶进入... -

重磅!四川省科创贷款较年初新增620.35亿元 同比增长21.22% 记者日前从中国人民银行成都分行获...

重磅!四川省科创贷款较年初新增620.35亿元 同比增长21.22% 记者日前从中国人民银行成都分行获... -

252项“全程网办”!川渝两地企业登记档案实现跨区域互查 8月30日,记者从省大数据中心获悉...

252项“全程网办”!川渝两地企业登记档案实现跨区域互查 8月30日,记者从省大数据中心获悉... -

2022年中国国际服务贸易交易会在京举办 四川参展企业数量创新高 8月31日至9月5日,主题为服务合作...

2022年中国国际服务贸易交易会在京举办 四川参展企业数量创新高 8月31日至9月5日,主题为服务合作...